THINK Blog DACH

Kostenreduzierung in der Ersatzteilplanung durch KI basierte Mittel- und Langfristprognosen

Leo Müller, 38 Jahre alt, ist Planer im Zentrallager eines großen Automobilherstellers. Er und seine Kollegen hatten in den letzten Jahren immer wieder mit hohen Inventarüberschüssen im...

Leo Müller, 38 Jahre alt, ist Planer im Zentrallager eines großen Automobilherstellers. Er und seine Kollegen hatten in den letzten Jahren immer wieder mit hohen Inventarüberschüssen im Ersatzteilbereich zu kämpfen. Oft lagern am Ende des Lebenszyklus eines Ersatzteils noch hohe Bestände im Zentrallager. Diese Bestände haben über Jahre, oder sogar Jahrzehnte, Lagerplatz eingenommen und müssen dann meist verschrottet werden, um Platz für neue, noch genutzte Teile freizumachen. Eine enorme Verschwendung in der Ersatzteilplanung von Ressourcen, Kapital und Lagerplatz. Aber wieso muss es dazu kommen?

Automobilhersteller in Deutschland haben den Anspruch ihren Kunden auch nach Auslauf eines Modellbauzyklus für mindestens 10 Jahre Originalersatzteile zur Verfügung zu stellen. Ein normaler Bauzyklus dauert ca. 7 Jahre. Während dieser Zeit ist die Versorgung mit Ersatzteilen relativ problemlos zu gewährleisten, da die Zulieferer regelmäßig Teile für die Produktion liefern. Von diesem Teilefluss kann man die Ersatzteilbedarfe abzweigen und es besteht eine hohe Verfügbarkeit bei Werkstätten und Endkunden.

Ersatzteilplanung in der Automobilbranche

Schwieriger wird es für Leo Müller, nach dem Ende des Autoproduktionszyklus den Ersatzteilbedarf seiner Kunden weiterhin zu erfüllen. Für schnelldrehende Teile, das heißt Bauteile, die verglichen mit anderen Bauteilen schnell abgenutzt sind und in hoher Frequenz nachgefragt werden, zum Beispiel Schrauben, kann er eine dauerhafte Belieferung mit dem Lieferanten vereinbaren. Kompliziert wird es hingegen bei Ersatzteilen, welche nur unregelmäßig benötigt werden, zum Beispiel den lilafarbenen Kotflügel. Die Kosten pro Stück können sehr hoch sein, da der Lieferant jederzeit eine Produktionsstraße für das Ersatzteil zurückhalten muss, diese aber oft nicht auslasten kann.

Eine weitere Strategie ist es, in regelmäßigen Abständen den Bedarf für ein vorher definiertes zeitliches Intervall zu bestellen. Hier entstehen Zusatzkosten für die Lagerung und die Umrüstung der Produktion beim Lieferanten.

Schließlich gibt es die Strategie des sogenannten Last Time Buy. Hier muss Leo Müller die wahrscheinliche Nachfrage nach dem Ersatzteil für den gesamten restlichen Lebenszyklus auf einmal bestellen. Diese Bestellung muss bis zu 30 Jahre in die Zukunft reichen. Dadurch kann sich Leo günstige Herstellungskosten pro Stück sichern. Allerdings entstehen höhere Lagerhaltungskosten und ein höheres Risiko am Ende des Ersatzteillebenszyklus hohe Endbestände zu haben. Es besteht auch das Risiko eines Stock outs. Dieser tritt ein, wenn die bestellte Menge zu schnell abverkauft ist. Dann müsste man in Verhandlungen mit dem Lieferanten treten, um nachbestellen zu können. Der Lieferant hat in diesem Fall eine sehr gute Verhandlungsposition und kann wahrscheinlich hohe Stückpreise erzielen.

| Definition | Vorteile | Nachteile | |

|---|---|---|---|

| Last Time Buy | Einkauf von Ersatzteilen für den gesamten restlichen Lebenszyklus | Geringe Stückkosten | Hohe Lagerhaltungskosten

Risiko eines Stock out vor Lebenszyklusende Risiko von zu hoher Prognose und Scrapping am Ende des Lebenszyklus |

| Stetiger Supply | Einkauf beim Lieferanten nach Bedarf | Hohe Verfügbarkeit

Geringes Planungsrisiko |

Hohe Stückkosten |

| Intervallkauf | Einkauf beim Lieferanten nach einer festgelegten Zeit für ein bestimmtes zeitliches Intervall | Kürzerer Planungshorizont als Last Time Buy

Geringere Stückkosten als stetiger Supply |

Risiko eines Stock out vor Intervallende

Höhere Stückkosten als Last Time Buy |

Statistische Modellierung zur Ersatzteilvorhersage in verschiedenen Lebenszyklusphasen

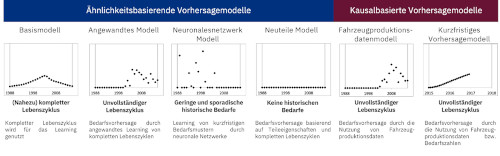

IBM hat für diese Herausforderung eine Lösung zur Vorhersage der zukünftigen Ersatzteilverbräuche über den gesamten Ersatzteillebenszyklus entwickelt. Die Lösung basiert auf verschiedenen Vorhersagemethoden, unter anderem ähnlichkeitsbasierte, Methoden der Künstlichen Intelligenz wie beispielsweise Neuronale Netzwerke und Regressionsmodelle. Außerdem hat IBM kausalbasierte Vorhersagemodelle entwickelt. Es wurden insgesamt sechs unterschiedliche statistische Modelle zur Absatzvorhersage für verschiedene Lebenszyklusphasen erstellt.

Auf der einen Seite gibt es sogenannte ähnlichkeitsbasierte Modelle. Diese lernen anhand der Absatzdaten älterer Ersatzteile, wie Ersatzteilkurven aussehen können. Zur Erlernung der Kurven werden Smoothing Splines (Funktionsschätzungen) genutzt. Dieses Wissen wird für die Absatzvorhersage jüngerer Ersatzteile genutzt. Es gibt aber auch Neuronale Netzwerke, die zum Beispiel für die Bedarfsvorhersage von Ersatzteilen mit sporadischer Nachfrage genutzt werden. Darüber hinaus hat IBM kausalbasierte Modelle erarbeitet, die die Anzahl an Fahrzeugen im Markt, ihre Schwundrate und die Fehlerrate der Ersatzteile zur Basis für ihre Vorhersage nehmen.

Diese Prognose hilft Leo Müller und seinen Kollegen bei den schwierigen Entscheidungen in der Ersatzteilplanung, welches Ersatzteil wann und in welchem Umfang eingelagert werden soll. Seitdem die Lösung produktiv ist, wurden jährliche Einsparungen in Millionenhöhe realisiert, hauptsächlich durch die Reduktion zu hoch geplanter Ersatzteilnachfrage.

Die Lösung kann nicht nur in der Automobilindustrie eingesetzt werden, sondern in jeder Branche, die mit hohen Ersatzteilbedarfen arbeitet. Zu nennen sind hier die Luftfahrtbranche, Kraftwerksausrüster, Maschinenproduzenten oder Rüstungsunternehmen. Sie alle haben langlebige Produkte im Sortiment, für die sie Ersatzteile mit hohem Verfügungsgrad für lange Zeit vorhalten müssen.

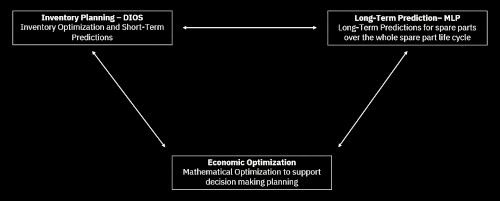

Teil einer umfassenden Lösung

Die Mittel- und Langfristige Ersatzteilplanung ist Teil eines IBM Services Offerings im Supply Chain Bereich. Unter anderem gibt es Assets und Projektansätze zur Inventar- und Safety Stock Optimierung, automatische Bestellbearbeitung, kurzfristige Demand Forecasts oder Supply Chain Risiko Evaluation.